时间: 2024-05-01 22:25:15 | 作者: 乐鱼体育登录手机版官网

中国水提到水泥厂,你可能会想到扬尘、飞沙。但在海螺集团的各家生产企业中,通过技术创新,却走出了一条清洁化生产道路。

以主营业务为例,海螺集团研发的应用水泥窑低温余热发电技术,解决了自身60%的用电量,被列为中国十大重点节能工程之一,还被写入中国水泥工厂建厂标准。“水泥行业最终一定要走向环保产业,生产环节的智能化、绿色化、信息化、不仅是企业的存在价值,也是企业的竞争优势和立足之本。”海螺集团党委书记、董事长高登榜告诉记者。

我国第一条日产5000吨新型干法水泥熟料国产化示范线吨新型干法线;第一套水泥纯低温余热发电机组;第一个水泥窑二氧化碳捕集纯化项目,第一个全流程智能化水泥工厂这些第一次都由海螺创造。

如何高水平发展?海螺的答案是坚持发展主营水泥业务,用最少的消耗,得到最多的产值,并且把排放降到最低。

早在1998年3月,中国首套水泥纯低温余热发电机组在海螺建成投运。据统计,截至2017年底,海螺在国内外共建成230套水泥余热发电机组,装机容量达2558兆瓦,每年可发电约194亿度,按火力发电同口径计算,可年节约标准煤699万吨,减排二氧化碳1794万吨。

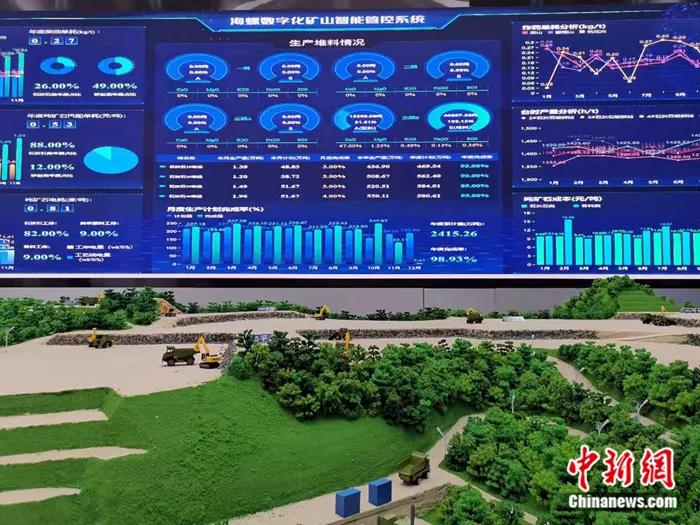

一方坚持面节能减排,一方面推进智能化。海螺集团在安徽全椒建成的我国首个全流程水泥智能工厂,就是大数据技术与水泥制造融合的案例。

运用移动物联、传感监测、三维仿真和人工智能等先进的技术,全椒海螺智能工厂项目投运后,经测算每年可减少用电约578万度,节约标煤4680吨,降低柴油消耗61吨,减排二氧化碳1.8万吨。

绿水青山就是金山银山,作为建材行业的有突出贡献的公司,高登榜表示,海螺集团一直将环保视作公司发展的“生命线”、跨越赶超的“生态线”。

工业垃圾中有毒有害于人体健康的物质多成分复杂,怎么样处理是企业的难题。对此,海螺集团首创利用水泥窑协同处置城市生活垃圾技术,将固废燃烧产生的有害化学气体“二噁英”合理利用。

海螺集团旗下的海创环保科技有限公司负责人和记者说,位于繁昌县的水泥窑协同固废处置项目可以日处理固废600吨。固废燃烧产生热量,可拿来煅烧水泥减少煤耗,燃烧后的渣也可当作水泥的组成部分。“堆放时产生的气体,我们用抽风机将它送到水泥窑里煅烧,形成零排放的闭环。”

据记者了解,海螺首创的利用水泥窑协同处置城市生活垃圾技术,获得联合国全球可再次生产的能源领域最具投资价值奖“蓝天奖”,目前已在全国20个省市自治区和海外成功推广106个环保类项目,已建成36个利用水泥窑协同处理生活垃圾项目和固危废处置项目,规划项目全部建成后将形成年处理生活垃圾1062万吨、固危废443万吨的处置规模。

水泥行业作为传统产业之一,当前在各生产模块上具备了一定的自动化基础,但尚未形成系统化、全流程的自动化管理,距离智能化、信息化的要求仍有巨大差距,还处于新兴工业化的初级阶段。

在高登榜看来,目前行业亟需采用融合工艺机理的智能化和信息化技术,推动生产、管理和营销模式从局部、粗放向全流程、精细化发展趋势变革,破解资源、能源与环境的约束问题,实现向高水平质量的发展道路的跨越。

对此,海螺集团响应国家低碳发展号召,在2017年于集团旗下的白马山5000余万元人民币建设5万吨级二氧化碳捕集纯化示范项目。

“这是世界首条水泥窑烟气二氧化碳捕集纯化项目(CCS),年产二氧化碳产品5万吨。”白马山水泥厂副厂长刘宏伟介绍,水泥窑烟气经过水洗降温、脱硫、二次水洗,去除气体中粉尘等杂质后,在吸收塔内被吸收剂吸收形成富液,加热解析出95%纯度的二氧化碳,再压缩精制纯化,加工精馏后达到99.9%工业级纯度和99.99%食品级纯度的二氧化碳产品,可实现碳“变废为宝”。

据了解,该项目由海螺集团与大连理工大学联合研发,投资5500余万元,于2018年10月22日开始运营。目前,白马山水泥厂正在积极谋划二氧化碳产品转化,年产3000吨的干冰项目正在紧张建设中,建成后能够大幅度的提升二氧化碳产品附加值,为CCS项目的全面推广起到积极的促进作用。

从一个小水泥厂“逆袭”变成全球500强,展望未来,高登榜表示,“海螺集团将持续向打造世界一流企业进发,同时顺应世界经济发展大势,解决传统行业技术卡脖子问题,加快走出去发展步伐。”